垃圾渗滤液膜工艺应用

1、产品科普

圾渗滤液分为填埋场渗滤液和焚烧厂渗滤液两种。填埋场渗滤液的组分主要取决于: 垃圾的分类、当地的气候、填埋年限以及填埋场的设计等因素影响。焚烧厂渗滤液的组分主要取决于: 垃圾的分类,当地的降水等因素影响。

填埋场渗滤液的主要特点:

Ø 较低的B/C比和较低的C/N比,可生化性差

Ø 氨氮含量高

Ø 微量元素比例严重失调,磷元素缺乏

Ø 随着填埋时间的迁移,水质变化大

焚烧厂渗滤液的主要特点:

Ø 成分复杂,COD,BOD高 ,一般MBR产水COD范围500-1000mg/L;

Ø 渗滤液盐分高:主要含有硝酸盐、硫酸盐等,含盐量一般大于12000mg/L;

Ø 总硬度高:含有钙、镁等结垢性物质,硬度可高达3000mg/L;

Ø 硅、胶体含量高。

2、膜技术在垃圾渗滤液上的的应用

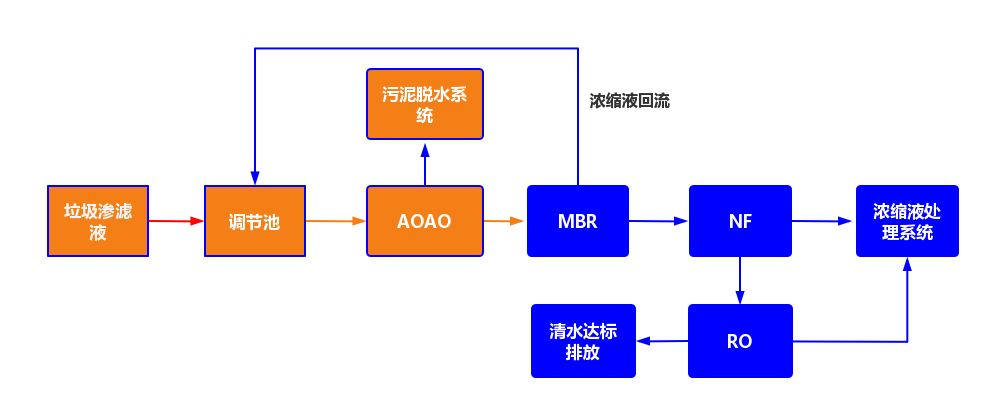

1)、工艺路线1——AOAO+MBR+NF+RO工艺

➀、AOAO处理:垃圾渗滤液采用调节池收集后,然后经过生化处理,生化处理一般采用AOAO处理,也可根据垃圾渗滤液水质情况采用A2O、UASB和UBF等工艺,经过生化系统处理后COD和总氮、氨氮会大幅下降。总氮和COD可降低80%以上。

项目 | 场龄 | BOD5/COD | COD | 氨氮 | TOC/COD | pH值 |

a | g/L | g/L | ||||

年轻 | <1 | 0.3-0.7 | 15 | <0.8 | <0.3 | <6.5 |

过渡期 | 1-5 | 0.1-0.5 | 3-15 | - | 0.3-0.5 | 6.5-7.5 |

稳定期 | >5 | <0.1 | <3 | >0.8 | >0.5 | >7.5 |

➁、MBR过滤:生化系统处理采用MBR过滤,去除细菌、胶体、浊度、部分COD等物质。浓缩液回流至一级A池,透析液进入NF进行进一步处理。MBR又分为外置式MBR和浸入式MBR。

➂、纳滤膜过滤:MBR产水采用NF进行过滤,去除大部分COD、总氮和二价及以上的盐分等物质。透析液进入RO系统,浓缩液进入浓缩处理系统。

➃、RO过滤:NF透析液采用RO膜进一步处理,去除氨氮、COD和盐分等物质。

➄、浓缩液处理:NF和RO浓缩液处理方式一般有三种:回灌法/喷灰;蒸发法;混凝/氧化法。

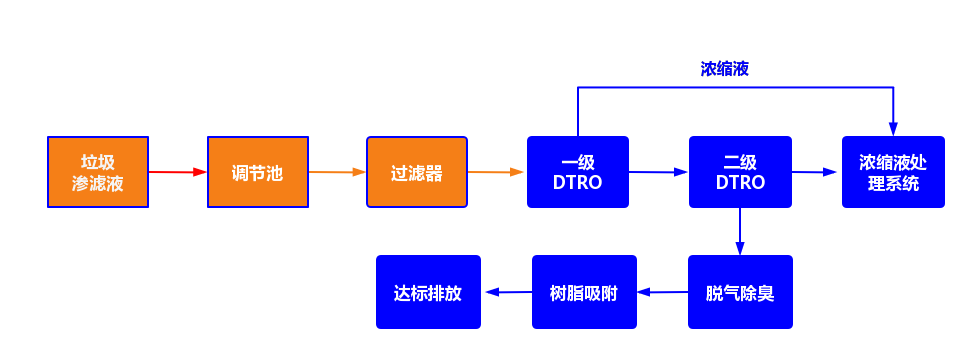

2)、工艺路线2——渗滤液预处理+两级DTRO

➀、过滤器过滤:红垃圾渗滤液采用过滤器过滤,除去渗滤液中的悬浮物等大物质。

➁、一级DTRO过滤:过滤器出水采用DTRO进行过滤,可截留率大部分盐、COD和总氮。

➂、二级DTRO过滤:一级DTRO透析水采用二级DTRO进行过滤,截留盐和总氮,使总氮达到排放标准。

➃、脱气塔脱气:由于垃圾渗滤液中含有硫化氢和氨气,需采用脱气塔进行脱气。

➄、树脂吸附:当总氮略超标时,可使用树脂进行吸附。

3、两种工艺对比

1)AOAO+MBR+NF+RO工艺;

Ø 技术特点:处理效果好,出水溶解氧浓度高有净化左右;缺点:生化系统出水直接影响出水水质是否能够稳定达标;

Ø 经济性:适用于有生化系统的垃圾渗滤液处理厂,投资成本低,运行成本低。

Ø 处理效果:生化系统可以有效除去垃圾渗滤液中氨氮、COD等污染物,后续无需串联设备;

Ø 环境影响:生化系统可以有效除去垃圾渗滤液中氨氮等气体;

Ø 具有较强的抗冲击负荷能力,生化系统对渗滤液的水质、水量的变化和温差变化有较强的适应能力;

Ø 管理:生化处理工序多,对操作人员要求高。

2)渗滤液预处理+两级DTRO

Ø 技术特点:预处理简单,土建低,无需对污泥驯化培养,调试时间短,可用于垃圾渗滤液的应急处理;缺点:产水率不稳定,受进水水质影响,浓缩液量大;

Ø 经济性:投资低,但整体设备运行压力大,运行成本高。

Ø 处理效果:投资低可去除一部分污染物,但大部分污染物存在浓缩液中,25-30%浓缩液和氨氮需要进一步处理。一般来说,垃圾填埋场采用回灌法处理浓缩液,因此该膜工艺工艺不适用垃圾填埋场的长期稳定运行。

Ø 环境影响:投资物理分离技术,实现污染物的转移而非真正处理掉污染物,后续工序需加脱气除臭工序。垃圾焚烧厂的浓缩液一般采用喷灰处理,可减少污染物的累积。

Ø 管理:采用全膜法处理,操作简单。

综上,沁浩膜公司的技术骨干有着十几年的工业化膜应用经验,在垃圾渗滤液处理上有着丰富的工程经验,长期为垃圾渗滤液处理产家提供技术支持服务。沁浩在生物、化工、制药、食品饮料、环保水处理等行业开发了几百项膜分离技术的工艺应用,并拥有丰富的工业化实践经验。

“专注流体分离纯化,引领工业节能高效”,是沁浩不断创新和持续发展的方向。